- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

تحليل متعمق لشاشات الكريستال السائل Mura: الأسباب والآليات واستراتيجيات التحسين

في سوق تكنولوجيا العرض العالمية،شاشات الكريستال السائل (شاشة الكريستال السائل)يبقى الخيار الأساسي للإلكترونيات الاستهلاكية والتحكم الصناعي وشاشات السيارات وغيرها من المجالات بسبب التكنولوجيا الناضجة والأداء المستقر والفعالية العالية من حيث التكلفة. ومع ذلك، فإن Mura (وهو مصطلح ياباني يعني "عدم التساوي")، وهو عيب بصري شائع في منتجات شاشات الكريستال السائل، لا يؤثر بشكل خطير على تجانس الشاشة وتجربة المستخدم فحسب، بل قد يؤدي أيضًا إلى نزاعات حول الجودة وخسائر في التكاليف في طلبات التجارة الخارجية. اليوم، سوف نتعمق في أسبابها ومبادئها وحلولها لمساعدتك على فهم شاشات LCD بشكل أفضل وتقديم تجربة بصرية أفضل للمستخدمين العالميين.

لقد أصبح الفهم العميق لآلية تشكيل Mura وإنشاء نظام تحسين الارتباط الكامل من القضايا الرئيسية لصناعة العرض لتعزيز القدرة التنافسية للمنتج.

I. الأسباب الأساسية لشاشات LCD Mura: إمكانية التتبع متعدد الأبعاد من التصنيع إلى التطبيق

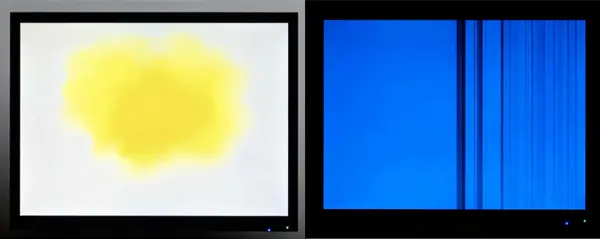

تظهر شاشة LCD Mura على شكل انحراف في اللون أو سطوع غير متساوٍ أو تشوهات غير مكتملة على الشاشة، والتي تكون واضحة بشكل خاص في ظل الخلفيات أحادية اللون (خاصة الشاشات البيضاء والرمادية). وتمتد أسبابه عبر العملية الكاملة لتصنيع المنتجات ونقلها وتخزينها وتطبيقها النهائي.

(1) عيوب الدقة في عمليات التصنيع

يتطلب الهيكل متعدد الطبقات لشاشات الكريستال السائل (بما في ذلك الإضاءة الخلفية وطبقة الكريستال السائل ومرشح الألوان وفيلم المحاذاة وما إلى ذلك) العشرات من العمليات الدقيقة. حتى الانحرافات الطفيفة في أي رابط قد تحفز مورا. بقايا الشوائب الناتجة عن عدم كفاية تنظيف الركيزة والانحرافات في دقة محاذاة مرشح الألوان (يمكن أن يؤثر الانحراف بمقدار ± 1 ميكرومتر على الشاشة) ستتسبب في اختلال نسبة البكسل RGB؛ الفقاعات أو الترتيب الجزيئي غير المستوي أثناء حقن البلورات السائلة، بالإضافة إلى تسرب الرطوبة الناجم عن عدم كفاية مانع التسرب أثناء التعبئة، سوف يؤدي إلى إتلاف الاتساق البصري لطبقة البلورات السائلة؛ يؤدي التوزيع غير المتساوي للفواصل (المكونات الرئيسية التي تتحكم في فجوة الخلية) بشكل مباشر إلى فجوة خلية غير طبيعية (سمك الخلية البلورية السائلة)، مما يؤدي إلى تشكيل بقع سطوع أو لون.

(2) التأثيرات الخارجية للإجهاد الميكانيكي والبيئي

وحدات شاشات الكريستال السائلحساسون للغاية للضغوط الخارجية. يمكن أن يؤدي الضغط والسقوط أثناء النقل، أو وجود فجوة غير كافية أثناء تجميع الجهاز بالكامل، إلى انخفاض فجوة الخلية تحت الضغط - عندما يكون الضغط مرتفعًا، تقل نفاذية الألوان الأساسية الثلاثة RGB بشكل كبير، مما يؤدي إلى تشكيل بقع سوداء؛ عندما يكون الضغط معتدلاً، تقل نفاذية الضوء الأحمر والأخضر بشكل أكثر وضوحًا، بينما يكون الضوء الأزرق بارزًا نسبيًا، مما يؤدي إلى ظهور بقع زرقاء. بالإضافة إلى ذلك، تعمل بيئات الحرارة والرطوبة المرتفعة على تسريع شيخوخة جزيئات الكريستال السائل وتخفيف أداء فيلم المحاذاة، بينما قد يؤدي التفريغ الكهروستاتيكي (ESD) إلى إتلاف دائرة المحرك، مما يؤدي بشكل غير مباشر إلى عيوب تشبه Mura.

(3) الأداء غير الطبيعي للمحرك والمواد

تعد أعطال دائرة القيادة من الأسباب الكهربائية المهمة لمورا. دوائر قصيرة منTFT (ترانزستور الأغشية الرقيقة)، ستؤدي أكسدة الخط أو المعاوقة غير المتناسقة إلى اضطرابات في نقل الإشارة، مما يؤدي إلى تحكم غير طبيعي في اللون في وحدات البكسل المقابلة. ولا يمكن تجاهل العيوب المادية أيضًا - فقد يتم تضخيم الأضرار التي لحقت بالمصفوفة النقطية للوحة توجيه الإضاءة الخلفية، أو اختلافات النفاذية المحلية للمستقطبات، أو عدم كفاية نقاء المواد البلورية السائلة إلى مورا مرئية من خلال النقل البصري.

ثانيا. الآلية الأساسية لتشكيل مورا: عدم التوازن التآزري للبصريات والبنية

جوهر شاشة LCD هو عملية تنظيم نفاذية الضوء ومجموعة الألوان عن طريق التحكم في انحراف جزيئات الكريستال السائل من خلال المجالات الكهربائية. إن تشكيل مورا هو في الأساس فشل هذه الآلية التآزرية.

أثناء التشغيل العادي، يتم تجانس الضوء الأبيض المنبعث من الإضاءة الخلفية بواسطة فيلم الناشر، وتحويله إلى ضوء مستقطب في اتجاه واحد من خلال المستقطب، ثم ينحرف بواسطة طبقة الكريستال السائل، ويفصله مرشح اللون، ويشكل أخيرًا ألوانًا موحدة. عندما تتغير فجوة الخلية بسبب الضغط أو التوزيع غير المتساوي للفاصل، تنحرف زاوية انحراف جزيئات الكريستال السائل عن القيمة المصممة، مما يؤدي إلى نفاذية ضوء غير طبيعية وحالة استقطاب - يؤدي انخفاض فجوة الخلية إلى تغيير اختلاف المسار البصري، مما يتسبب في عدم التوازن في نسبة امتصاص ضوء RGB بأطوال موجية مختلفة وتشكيل انحراف اللون؛ زيادة فجوة الخلية قد تؤدي إلى مورا صفراء.

بالإضافة إلى ذلك، يتسبب فشل دائرة المحرك في تشويه المجال الكهربائي المحلي، مما يمنع جزيئات الكريستال السائل من الانحراف وفقًا للتعليمات، مما يؤدي إلى سطوع أو تباين الألوان بين البكسل في هذه المنطقة والمنطقة المحيطة بها؛ يؤدي تسرب الشوائب أو الرطوبة إلى تدمير استقرار ترتيب جزيئات البلورات السائلة، مما يشكل مناطق تشتت بصرية غير منتظمة، والتي تظهر على شكل مورا يشبه السحابة أو يشبه النقطة.

ثالثا. استراتيجيات التحسين المنهجي: من التحكم في المصدر إلى ضمان المحطة

يتطلب حل مشكلة Mura إنشاء نظام رابط كامل "للوقاية والاكتشاف والإصلاح والتحسين"، يجمع بين ترقية عملية التصنيع وتعزيز معايير مراقبة الجودة وتكييف سيناريو التطبيق لتحقيق حلقة مغلقة عالية الجودة.

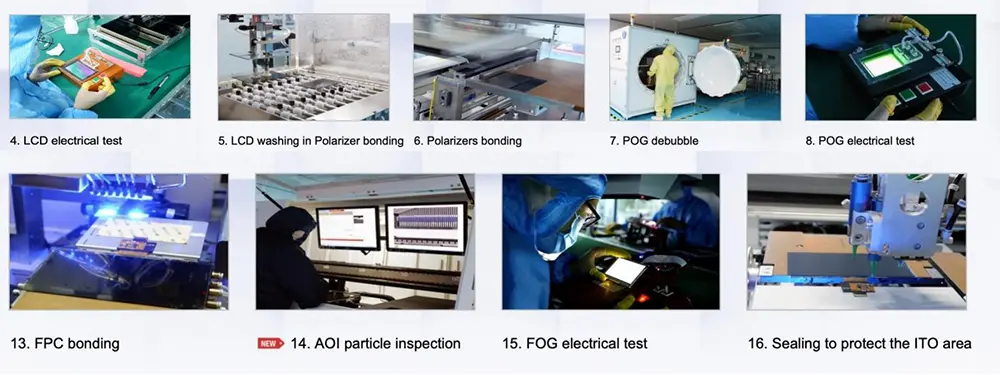

(1) نهاية التصنيع: تحسين العملية ومنع المصدر

● ترقية معدات التصنيع الدقيقة: اعتماد أنظمة تنظيف الركيزة عالية الدقة (مثل تكنولوجيا تنظيف البلازما) لتقليل معدل بقايا الشوائب، وإدخال معدات محاذاة مرشح الألوان الأوتوماتيكية للتحكم في دقة المحاذاة في حدود ± 0.5 ميكرومتر؛ تحسين عملية حقن الكريستال السائل لتقليل توليد الفقاعات.

● تعزيز مراقبة الجودة أثناء العملية: نشر أنظمة فحص رؤية الماكينة بعد العمليات الرئيسية، جنبًا إلى جنب مع التحليل الكمي JND (اختلاف ملحوظ فقط)، لتحقيق تحديد دقيق لعيوب Mura؛ إجراء فحص بنسبة 100% على توزيع المباعد وتوحيد فجوة الخلايا لتجنب تدفق المنتجات المعيبة إلى العملية التالية.

● ترقية التحكم في المواد: اختيار مواد بلورية سائلة عالية النقاء وأفلام محاذاة عالية الجودة، ومرشحات، وإنشاء آليات فحص عينات المواد الموردة، والقضاء على مشاكل الدُفعات الناجمة عن عيوب المواد الخام.

(2) سلسلة التوريد: حماية التغليف والنقل

بالنسبة لخصائص نقل التجارة الخارجية لمسافات طويلة، اعتماد تصميم التعبئة والتغليف العازلة المضادة للكهرباء الساكنة والمضادة للضغط، وإضافة طبقات واقية صلبة بين الوحدات وصناديق التعبئة والتغليف لتجنب التأثير الخارجي أثناء النقل؛ التحكم في درجة الحرارة والرطوبة في بيئة التعبئة والتغليف (موصى به 15-30 درجة مئوية، الرطوبة 40%-60%) لمنع تسرب الرطوبة. وفي الوقت نفسه، قم بتحسين التصميم الهيكلي أثناء تجميع الماكينة بالكامل لضمان وجود فجوة معقولة في اتجاه Z بين وحدة LCD والغلاف، وتجنب التداخل والضغط المحلي.

(3) نهاية المحطة: إرشادات التطبيق ودعم ما بعد البيع

توفير إرشادات استخدام شاشات الكريستال السائل للعملاء في الخارج، وتوضيح متطلبات التكيف البيئي (تجنب ارتفاع درجة الحرارة والرطوبة، والابتعاد عن مصادر الكهرباء الساكنة القوية)؛ ننصح العملاء باستخدام الأدوات الناعمة أثناء التجميع لتجنب بثق الشاشة المباشر. إنشاء آلية استجابة سريعة لما بعد البيع، وتوفير التحليل الفني ودعم الإرجاع والاستبدال للطلبات التي بها مشكلات Mura، وجمع التعليقات الطرفية لتحسين تصميم المنتج بشكل عكسي.

خاتمة

جوهرإل سي دي موراهو نتيجة التأثير التآزري للأنظمة البصرية الدقيقة والعوامل الخارجية. ولا يعتمد حلها على التطوير التكنولوجي فحسب، بل يعتمد أيضًا على إنشاء عقلية مراقبة الجودة لسلسلة كاملة. في سياق المنافسة الشرسة المتزايدة في سوق شاشات العرض العالمية، يعد التخفيض المستمر لمعدل عيوب Mura من خلال تحسين العملية والكشف الدقيق وخدمات الدورة الكاملة هو المسار الأساسي لمؤسسات العرض لتعزيز القدرة التنافسية للتجارة الخارجية وكسب ثقة العملاء. ومع التكرار المستمر للتكنولوجيا، لدينا سبب للاعتقاد بأن جودة عرض منتجات شاشات الكريستال السائل ستستمر في تحقيق التقدم، مما يوفر تجربة بصرية أفضل للمستخدمين العالميين.